Planification opérationnelle 4.0 : la performance grâce aux APS

La pression croissante exercée sur la chaîne d’approvisionnement force dorénavant chaque maillon de la chaîne à se moderniser pour rester compétitif. Heureusement, l’introduction de nouvelles applications de l’industrie 4.0 a permis aux différentes fonctions logistiques de s’adapter au moyen d’outils modernes tels que des systèmes de gestion d’entrepôt (warehouse management system, ou WMS) pour les centres de distribution, les systèmes de gestion des transports (transport management system, ou TMS) pour la gestion des routes et maintenant les systèmes avancés de planification et d’ordonnancement (advanced planning and scheduling system, ou APS) pour la planification.

Qu’est-ce qu’un APS?

Un APS est un outil d’aide à la prise de décisions qui travaille de concert avec un progiciel de gestion intégré (enterprise resource planning system, ou ERP) afin de générer une solution de planification optimisée. Ces outils, comme DELMIA Ortems, ont été introduits pour s’assurer d’avoir à tout moment le plan qui correspond le mieux aux objectifs de l’entreprise tout en tenant compte de l’ensemble des contraintes de production.

DELMIA Ortems, de l’éditeur de logiciels Dassault Systems, est un APS permettant la planification et la modélisation de l’ensemble des contraintes de production pour couvrir des besoins allant de la planification à long terme à l’ordonnancement fin dans l’atelier de production pour respecter les objectifs de l’entreprise.

Planifier dans un ERP ou dans Ortems?

La majorité des entreprises ont déjà des systèmes ERP en place assortis de fonctionnalités de planification des ressources (material requirements planning, ou MRP) pour répondre aux besoins en planification, mais ceux-ci sont principalement utilisés en contexte de capacité infinie. C’est dans ce contexte qu’Ortems se démarque et permet de migrer vers une planification en capacité finie, avec des algorithmes qui prennent réellement en compte les différentes contraintes de planification propres à chaque entreprise.

Le rôle des APS n’est cependant pas de remplacer les systèmes ERP, mais plutôt de les complémenter en intégrant des fonctionnalités d’aide à la prise de décisions. Les APS fonctionnent ainsi de concert avec les systèmes MRP afin d’optimiser la planification, d’assurer une utilisation maximale des ressources et de régir la mise à jour des dates des ordres de fabrication dans les systèmes ERP.

Planification en capacité finie

La planification en capacité finie est nécessaire pour une planification efficace. L’enjeu principal s’articule autour du fait qu’un plan est viable uniquement lorsque l’ensemble des ressources nécessaires pour sa réalisation sont présentes au moment attendu. C’est pour répondre à ce besoin qu’Ortems est appelé à travailler en capacité finie, en respectant la capacité réelle des multiples contraintes simultanées telles que :

- La disponibilité des machines ou des centres de charge;

- La disponibilité de la main-d’œuvre;

- Les outils spécialisés;

- Le calendrier de production et de maintenance;

- Le temps de réglage variable selon la séquence;

- La capacité des machines selon la période;

- L’efficacité des machines ou des centres de charge;

- Le matériel.

Ortems pour gérer des goulots changeants

La gestion de goulots changeants est un problème de taille en planification; il est difficile de les gérer au moyen des méthodes et des outils classiques (ex. : systèmes MRP et outils Excel). Malgré lui, le planificateur se fait entraîner dans un effet domino où le déplacement d’une activité de production ne fait que déplacer le goulot sans réellement régler le problème; le déplacement fait seulement apparaître le goulot à un autre endroit!

Les APS peuvent facilement régler ces problèmes; c’est ainsi qu’Ortems permet de générer un plan en fonction des goulots qui changent constamment de poste : main-d’œuvre manquante, non-disponibilité d’une machine, ressources limitées et autres.

Des algorithmes pour planifier

Un APS planifie à l’aide d’algorithmes qui permettent de gérer la volumétrie vertigineuse nécessaire au placement idéal de chaque opération dans un plan s’étalant sur plusieurs semaines, voire plusieurs mois.

Un planificateur devant composer avec des milliers d’opérations n’aura d’autre choix que de traiter uniquement les cas critiques. Cependant, Ortems fonctionne à partir d’algorithmes permettant de planifier chaque opération individuellement. Les algorithmes employés permettent à la fois de couvrir les besoins de nivellement et d’ordonnancement fin, et ils peuvent être réglés selon les priorités et la réalité de chaque entreprise.

Nivellement

L’algorithme de nivellement d’Ortems permet de classer les activités de production par ordre de priorité (ex. : date convenue, importance du client, prévisions, etc.). Son objectif est de générer un plan viable en capacité finie sur un horizon pouvant aller de la journée à plusieurs mois.

Ordonnancement

D’autre part, l’algorithme d’ordonnancement de la solution permet quant à lui de générer un plan pour répondre aux contraintes de production qui auront un impact important sur la performance et la rentabilité de l’entreprise (temps de mise en course, encours de production, respect des dates).

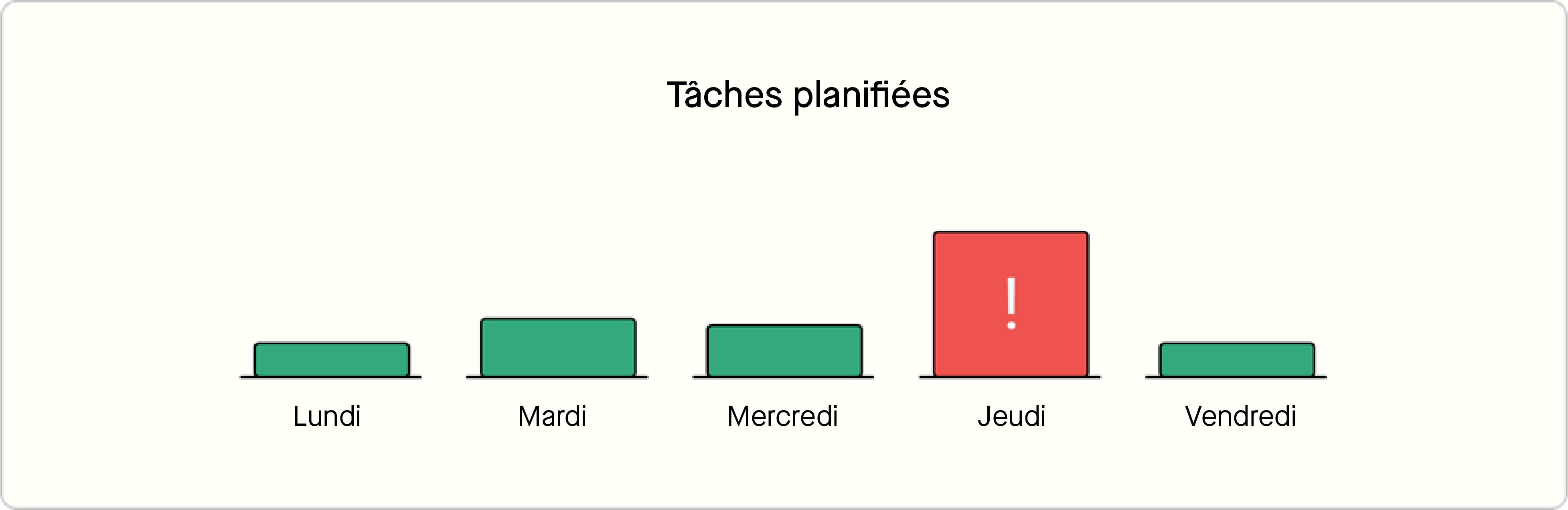

La planification en Gantt pour visualiser et rectifier le plan

La planification sous forme de diagramme de Gantt a toujours eu l’avantage d’offrir un visuel très simple à comprendre, mais très difficile à gérer sans les bons outils. Ortems permet de retrouver les repères visuels manquants dans plusieurs ERP ainsi que les outils nécessaires pour corriger le plan. Grâce aux fonctionnalités suivantes, les manipulations dans le plan deviennent ainsi très simples pour le planificateur :

- Visualisation simple des liens de cause à effet engendrés par les déplacements;

- Déplacement d’opérations sur des machines avec des actions drag and drop;

- Établissement du chemin critique d’une commande;

- Indicateurs d’ordres de fabrication avec retard et raison du retard;

- Indicateurs de manque de matériel;

- Liens entre les différents ordres de fabrication.

Simulation de scénarios de planification

La simulation de différents scénarios de planification représente un des avantages majeurs des APS contrairement aux ERP classiques, qui fonctionnent plutôt dans un environnement fixe et unique. La simulation d’un plan permet de répondre aux différentes questions de planification telles que :

- Devrions-nous effectuer des heures supplémentaires?

- Quelle période serait idéale pour effectuer l’entretien de telle machine afin de limiter les impacts sur les commandes?

- Devrions-nous fermer l’usine pendant les vacances ou fonctionner à capacité réduite? Sommes-nous en mesure de fermer un service sans générer de retard?

Les solutions telles qu’Ortems permettent au planificateur de générer une multitude de simulations différentes et de les enregistrer sans affecter les données dans le système ERP, tout en restant dans un environnement parallèle à ce dernier.

Des outils d’analyse de la performance permettent par la suite d’évaluer les indicateurs de rendement clés (key performance indicators, ou KPI) attribuables aux différents scénarios étudiés et de sélectionner le scénario qui convient le mieux à l’entreprise. Ce n’est qu’au moment où le planificateur est satisfait du plan que ce dernier est accepté. Ortems modifie ensuite les dates dans le système ERP.

Briser la planification en silo

Le manque d’outils intégrés dans les entreprises mène généralement à une planification en silo où chaque service vise une performance locale plutôt qu’une performance globale, avec les conséquences qui s’en suivent :

- Manque de travail dans un service donné;

- Lot de production trop gros pour optimiser une planification;

- Retards de livraisons causés par un manque de synchronisation entre les différents services ou les différentes étapes de production.

Malheureusement, l’optimisation de chaque service individuellement génère rarement le plan le plus performant pour l’entreprise puisque celle-ci ne prend pas en compte la chaîne complète et les facteurs externes.

L’utilisation d’Ortems permet de générer un ordonnancement assurant la performance de chaque service et l’atteinte des objectifs globaux de l’entreprise qui ne sont pas nécessairement visibles pour les ressources directement liées à la production (niveau d’inventaire, niveau de service, optimisation des mises en courses les plus dispendieuses, etc.).

Une planification collaborative

Un atelier de production reste un environnement dynamique comportant plusieurs variables. La collaboration des nombreux intervenants est souvent nécessaire pour obtenir une planification performante.

C’est pour ces besoins de collaboration qu’Ortems permet une planification collaborative où plusieurs utilisateurs peuvent travailler sur un même plan en simultané afin de corriger des problèmes non prévus comme un bris de machine, une diminution de la capacité, un retard de production, et autres.

Conclusion

En conclusion, les entreprises de fabrication sont exposées à des contraintes de planification croissantes et il devient critique d’être en mesure de s’adapter rapidement aux aléas de la chaîne d’approvisionnement.

Heureusement, Ortems peut vous permettre de reprendre le contrôle de votre planification pour ainsi favoriser une gestion proactive de votre chaîne d’approvisionnement.

Si vous souhaitez en apprendre plus sur la solution, n’hésitez pas à communiquer avec nous!