Comment réussir sa transformation opérationnelle?

Planifier et peupler vs peupler et planifier

Lorsque l’on veut bâtir une ville intelligente et fonctionnelle, la première étape est d’élaborer un plan d’urbanisme. Ce dernier permet de définir la vision d’ensemble de l’aménagement du territoire et ainsi, éviter toutes incohérences. La planification est une étape indispensable dans tous les domaines. Elle est d’autant plus importante lorsque l’on bâtit ou développe une entreprise. Avant même d’entreprendre une transformation opérationnelle, il est essentiel de comprendre et d’avoir en mains les données utiles pour identifier les objectifs à atteindre.

Le Lean, une valeur ajoutée

La meilleure façon pour les entreprises de toutes tailles de rester dans la course est de constamment s’améliorer et de trouver des solutions efficaces pour augmenter leur potentiel. Il est donc crucial de se poser les bonnes questions et d’identifier les problèmes possibles :

- Coûts de la main-d’œuvre trop élevés;

- Manque de capacité de production ou d’entreposage;

- Trop longs délais de livraison ou de production (par rapport aux attentes du marché);

- Inventaires élevés et/ou rupture de stocks;

- Manque d’espace;

- Problèmes de qualité récurrents;

- Superviseurs accaparés par les urgences;

- Investissement important considéré;

- Désir de s’améliorer, sans savoir par où commencer.

Une fois toutes ces questions soulevées, il est de mise de réaliser un diagnostic Lean.

En quoi consiste un diagnostic Lean ?

Un diagnostic permet d’évaluer le potentiel d’amélioration de votre organisation en réalisant une collecte d’information pertinente.

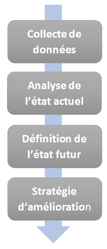

La résultante consiste à fournir des recommandations concrètes et un programme d’amélioration de la performance. Le processus se divise en 4 étapes :

1- La collecte des données

Cette étape vise à établir les données de références, relatives aux opérations actuelles, afin de réaliser le calcul sur les bénéfices potentiels.

2- L’analyse de l’état actuel

Par la suite, on cherche à mieux comprendre les opérations manufacturières et de planification dans le but d’identifier les principaux enjeux et les pistes d’amélioration.

3- Définition de l’état futur

On peut ainsi établir les principes directeurs des nouveaux processus, définir les caractéristiques des opérations améliorées et identifier les projets d’améliorations.

4- Stratégie d’amélioration

Lors de cette quatrième étape, on définit un programme d’amélioration intégrant les meilleures pratiques de l’industrie. Une série de projets en découleront.

En mettant en place ce projet d’amélioration, vous pourriez :

- Augmenter de 25 % la capacité des équipements goulots ;

- Réduire de 50 % le délai des principaux processus ;

- Réduire de 30 % les besoins en espaces ;

- Réduire de 50 % les coûts de non-qualité.

En conclusion, le diagnostic Lean vous aidera à :

- Devancer votre concurrence en améliorant la productivité et la flexibilité de vos opérations ;

- Améliorer votre compétitivité en réduisant les délais et les coûts ;

- Structurer votre entreprise pour mieux répondre aux besoins de vos clients.